W ludwisarniach stosuje się odlewanie grawitacyjne polegające na zalewaniu formy dzwonu ciekłym metalem pod wpływem siły ciążenia. Forma do zalania musi być umieszczona poniżej pieca w tak zwanej jamie odlewniczej i zasypana ziemią. Od otworu spustowego pieca do wlewu formy wykonuje się z cegieł rynienkę spustową, którą popłynie ciekły stop. Rynienka spustowa musi być sucha i czysta, aby wraz ze spiżem do formy nie dostał się żużel. Po osiągnięciu wymaganej temperatury ciekłego brązu, przebija się w piecu gliniany korek w otworze spustowym i do rynienki wpływa ciekły metal. W firmie Jana Felczyńskiego (obecnie Waldemar i Piotr Olszewski) ciekły brąz przed spustem rozgrzewa się do temperatury 1300°C, u Zbigniewa Felczyńskiego do 1200°C, a w niemieckiej ludwisarni Glockengießerei Rudolf Perner w Passau do 1100°C. Forma powinna być umieszczona na takiej głębokości, aby górna część korony była poniżej rynienki spustowej.

W różnych ludwisarniach stosowane są odmienne piece i metody odlewania. Topienie metalu dawniej odbywało się w tyglach bądź płomiennych piecach hutniczych. Jako paliwa stosowano zazwyczaj drewno, węgiel drzewny, węgiel kamienny, koks lub olej opałowy.

Ludwisarski piec odlewniczy posiada palenisko osłonięte żaroodpornymi ścianami przed stratami ciepła. Aby ogień dobrze się palił, wymagany jest dobry komin i ciąg powietrza. Dla uzyskania wysokiej temperatury potrzebnej do topienia wzmagano działanie ognia, kierując w palenisko strumień nadmuchiwanego powietrza. Dawniej do nadmuchu stosowano typowe miechy kowalskie, które wtłaczały powietrze przez dyszę do paleniska. Obecnie miechy kowalskie zastąpiły elektryczne dmuchawy.

Wsad topionego metalu umieszczano wewnątrz pieca w specjalnie wykonanym tyglu wylepionym gliną. Topienie metalu w glinianym tyglu odlewniczym znano już w starożytności. Piec tyglowy do topienia brązu na dzwon opisał już zakonnik benedyktyński brat Teofil w swym dziele Diversarum Artium Schedula około 1100 roku. Funkcjonowały piece z tyglem wyjmowanym bądź stałym. W tyglu stałym występował u dołu otwór spustowy zakorkowany gliną na czas topienia. Pod otworem spustowym znajdowała się rynna spustowa kierująca ciekły spiż do formy.

Dawni wędrowni ludwisarze dla zalania wykonanej formy budowali z cegieł prymitywny piec tyglowy. Tygiel do topienia metalu obsypywano węglem drzewnym. Gdy węgiel rozpalił się do czerwoności, ogień rozniecano bardziej, stosując nadmuch z miecha kowalskiego.

W okresie odrodzenia wynaleziony został płomienny piec odlewniczy, który charakteryzował się wymurowanym i specjalnie ukształtowanym sklepieniem nad tyglem. Sklepienie tak wykonywano, że płomień z paleniska kierowany był na wsad w tyglu. Wsad ładowano przez specjalne otwory w konstrukcji pieca. Po stopieniu metalu przebijano zakorkowany otwór spustowy i zalewano przez rynienkę przygotowane formy.

Mniejsze zastosowanie w ludwisarniach znalazł szybowy piec odlewniczy. Otwór w górnej części szybu pieca zasypywano na przemian warstwami paliwa i topionego metalu. Wsad, obsuwając się w dół szybu pieca, był podgrzewany spalinami ze strefy wypału, następnie paliwo utleniało się w strefie topienia. Piec szybowy pracował w sposób ciągły i był stosowany przy dużej liczbie odlewanych form.

W odlewniach hutniczych stosowany jest też sposób zalewania formy ciekłym metalem z kadzi. Forma do takiego odlewania z kadzi nie jest zakopywana w jamie odlewniczej, ale musi być dodatkowo wzmocniona, aby powstające ciśnienie po zalaniu nie spowodowało jej rozerwania. Kadź z płynnym stopem przywozi się suwnicą nad formę dzwonu i zalewa się przez przechylenie.

Elektryczne piece do topienia wsadu odlewniczego – pomimo ciekawych rozwiązań konstrukcyjnych – w ludwisarstwie nie zostały rozpowszechnione. Zdecydowały względy ekonomiczne, gdyż koszt topienia w piecu na paliwo stałe jest znacznie tańszy niż potrzebna do tego energia elektryczna.

Proces topienia rozpoczyna się zwykle od stopienia miedzi, po czym dodaje się cynę. Gdy przygotowany wsad zostaje dobrze stopiony,o czym świadczy blask metalu oraz białawe dymy, ludwisarz po wymieszaniu stopu usuwa z powierzchni żużel. W niektórych ludwisarniach dodaje się do stopu jeszcze pewne dodatki będące modyfikatorami, zgodnie z recepturą objętą tajemnicą zawodową.

W warsztacie ludwisarskim Felczyńskich piec do odlewania rozgrzewa się twardym drewnem (dąb, buk), następnie dodaje koksu. Nagrzanie pieca z metalem do temperatury odlewu trwa do 3 dób.

W ludwisarni Glockengießerei Rudolf Perner w Passau stosowane są dwa piece odlewnicze. Jeden z nich jest opalany drewnem, drugi opalany olejem używany jest do odlewania mniejszych dzwonów. Po rozgrzaniu pieca drewnem wrzucany jest wsad miedzi, a gdy jej temperatura osiągnie 1100°C dodaje się cynę w ilości 22% części wsadowych. Po rozpuszczeniu cyny i wymieszaniu wsadu usuwa się pływający po powierzchni popiół i żużel. Po przebiciu glinianego korka w otworze spustowym ciekły brąz wylewa się do korytka, z którego rynienkami kierowany jest do formy odlewniczej.

Piec odlewniczy w ludwisarni Grassmayr Glockengießerei w Innsbrucku, posiada konstrukcję poziomego walca obrotowego. Opalany jest olejem. Po załadowaniu wsadu miedzi i cyny do obrotowej kadzi i zamknięciu klap wsadowych następuje rozgrzewanie pieca. Wymuszony ciąg powietrza powoduje szybsze rozgrzewanie wsadu. Ruch obrotowy kadzi pieca powoduje dobre wymieszanie wsadu. Po osiągnięciu wymaganej temperatury wsad jest spuszczany korytkiem do form odlewniczych.

Forma dzwonu musi być zalana przy jednym spuście i nie można robić dolewek do ostudzonego spiżu. Ludwisarz, przystępując do wytopu, musi określić, ile metalu trzeba załadować do pieca, aby wykonać odlew. Zbyt mała ilość metalu powoduje zniszczenie formy, której wykonanie jest kosztowne.

Większość tradycyjnych ludwisarni przy odlewaniu dzwonów kościelnych przestrzega czasu rozpoczęcia odlewania. Odlewanie dzwonu wykonuje się po południu w piątki o godzinie 15, czyli w godzinie śmierci Jezusa Chrystusa.

Po zalaniu formy dzwonu stopem pozostaje ona przez kilka dni w jamie odlewniczej. Czas stygnięcia dzwonu w ziemi zależy od jego wielkości, przykładowo dzwon o masie 13 ton stygnie trzy tygodnie. Po obniżeniu się temperatury odlewu formę wykopuje się z ziemi i wyciąga. Kolejną czynnością po wyciągnięciu zalanej formy jest wydobycie odlewu dzwonu. Po oczyszczeniu odlewu z gliny i nadlewów następuje szlifowanie dzwonu. Podczas czynności szlifowania wykonuje się też dostrojenie dzwonu. Korekta barwy dźwięku odbywa się przez wewnętrzne szlifowanie. Szlifując ściany, a zwłaszcza pierścień odsercowy dostraja się dźwięk dzwonu, co nie jest oczywiście łatwe, gdyż wymaga to dużych umiejętności. Takie strojenie przez szlifowanie zostało zapoczątkowane dopiero w drugiej połowie XX wieku. Ostatnią czynność w procesie wytwarzania dzwonu stanowi jego polerowanie.

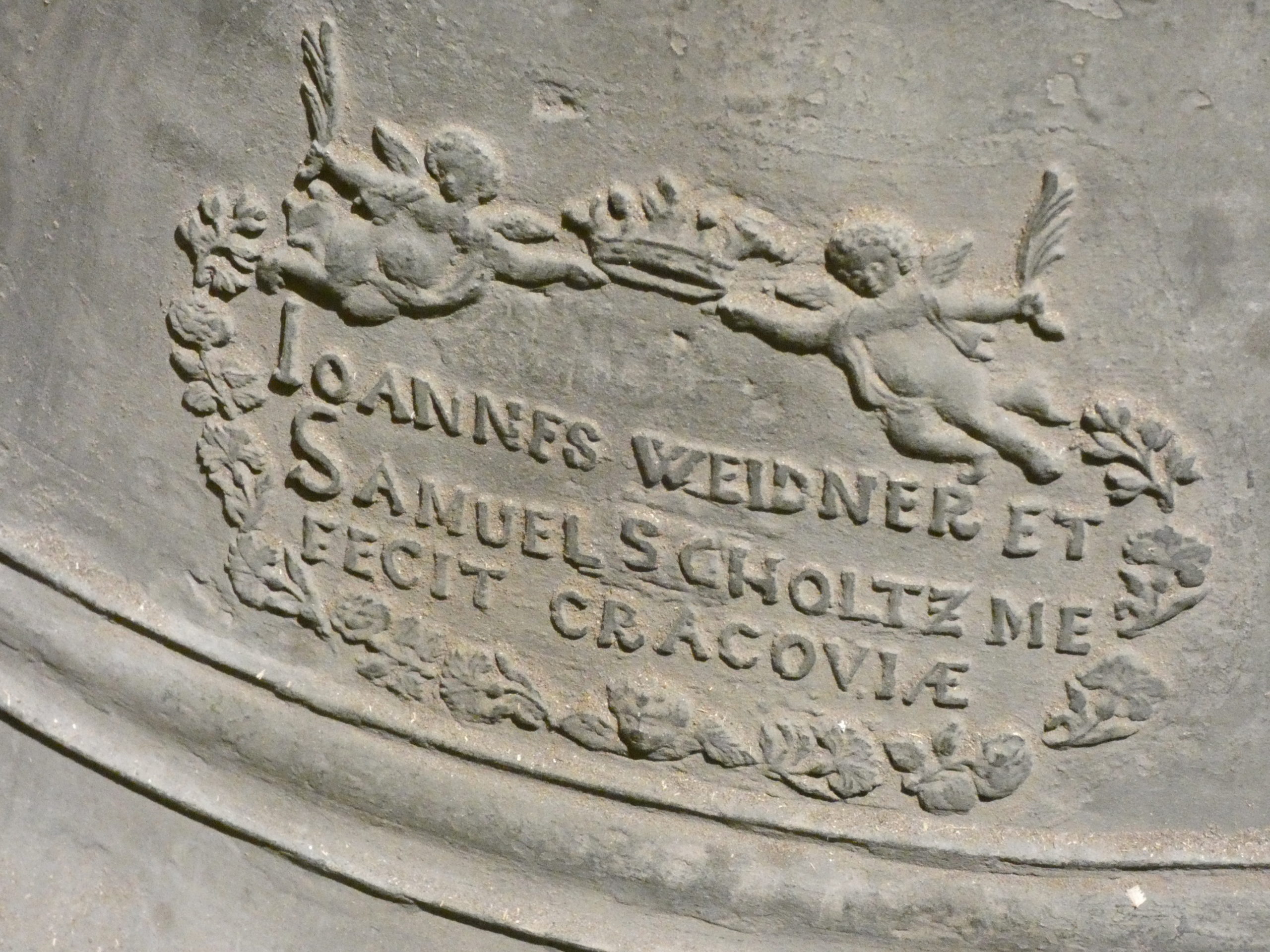

Na górze strony: Dzwon po odlaniu, przed polerowaniem

Źródło: Stefan Gierlotka, DZWONY. Historia, technika wykonywania i napędy

Nowe komentarze